.

.

.

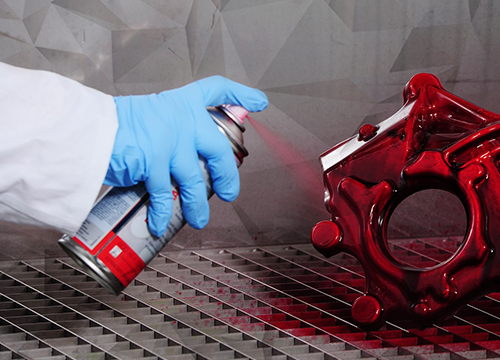

Los Ensayos No Destructivos (END) son realizados para la evaluación de la calidad e integridad de los componentes de instalaciones técnicas, tales como: tuberías, tanques de almacenamiento, recipientes sujetos a presión, etc.

SERKI le ofrece servicios de Ensayos No Destructivos que maximizan la eficiencia mediante el uso de técnicas que no interrumpen las operaciones o demoran los procesos.